Как меняется Qarmet: модернизация, безопасность и новая промышленная логика

Как меняется Qarmet: модернизация производства, безопасность труда и новая промышленная логика компании.

Фото: Cronos.Asia

2025 год подходит к концу, пришло время подводить итоги. Рассмотрим, как меняется Qarmet — за время компания прошла путь от аварийной стабилизации к системной модернизации, затронув производственную модель, безопасность труда и структуру выпускаемой продукции. Эти изменения пока не дают мгновенного эффекта, но формируют новую промышленную логику, от которой будет зависеть устойчивость предприятия и его роль в экономике Центрального Казахстана в ближайшие годы. Подробнее — на Cronos.Asia.

Производственные показатели: рост без эффекта "низкой базы"

Ещё два года назад на площадках Qarmet было ощущение тупика. Изношенное оборудование, частые аварийные остановки, устаревший ассортимент и напряжённая атмосфера в коллективах давали понять: работать "по накатанной" здесь больше нельзя. Речь шла не о временных сбоях, а о риске системного разлома крупного промышленного комплекса.

Фактические результаты 2023–2025 годов показывают: компания сделала ставку не на косметические меры, а на глубокую технологическую и управленческую перестройку.

Цифры за два года дают основание говорить, что речь идёт не только о компенсации провалов.

Производство твёрдой стали выросло более чем на 20%, угольного концентрата — примерно на четверть, железорудного — более чем на 30%. Причём рост виден не в одном узком сегменте, а по всей производственной цепочке — от сырья до готового проката.

При этом изменения не сводятся к наращиванию объёмов. Статистика Qarmet показывает, что производство постепенно уходит от ограниченного набора базовых продуктов и перестраивает продуктовую линейку под более сложные и требовательные рынки — машиностроение, строительство, инфраструктуру, автопром.

К 2027 году компания планирует расширить перечень марок стали до 800 позиций.

Для казахстанской металлургии это уже не восстановительный, а качественно иной уровень амбиций.

О качестве выпускаемой продукции в Qarmet говорят не абстрактно, а на конкретных примерах.

"У нас, к примеру, арматура соответствует всем требованиям ГОСТа. Более того, сейчас мы занимаемся сертификацией арматуры для строительства атомных станций", — говорит директор стального департамента, представитель династии металлургов Казахстана Андрей Берг.

По его словам, производство в Темиртау — это не только выплавка стали, но и связка с добычей угля и железной руды. Угольный концентрат здесь — ключевое сырьё для коксохимического производства, а уже кокс становится топливной основой доменного передела.

Угольный департамент включает добычу угля, производство угольного концентрата на горно-обогатительной фабрике ЦОФ "Восточная" и на фабрике, расположенной непосредственно на территории "Коксохима". Именно этот концентрат затем используется для производства кокса, без которого невозможна работа доменных печей.

Если говорить о рудном департаменте Qarmet — ТОО "Оркен", то он объединяет четыре рудника — "Оркен-Атасу", "Оркен-Атансор", "Оркен-Кентобе" и Лисаковский филиал.

"Здесь мы получаем железную руду. По сути, это комбинат полного металлургического цикла", — подчеркивает Андрей Берг.

Газификация и экология: экономический эффект важнее деклараций

Впрочем Qarmet не останавливается на достигнутом и потому одним из самых наглядных проектов, который виден буквально с порога цехов, является газификация металлургического комбината. Переход доменного производства на природный газ здесь воспринимается не как "зелёная повестка", а как прагматичное производственное решение.

По словам специалистов, это уже даёт рост производительности печей примерно на 15% и позволяет отказаться от использования около 140 тыс. тонн мазута в год. Побочный, но важный эффект — снижение выбросов диоксида серы, оксидов азота и углекислого газа.

На месте становится очевидно: экология в этом случае не подменяет экономику, а работает вместе с ней. Газификация снижает себестоимость, делает энергоснабжение более устойчивым и уменьшает технологические риски. Это сильно отличается от формального "зелёного" подхода, который часто ограничивается отчётами, но не меняет саму производственную логику.

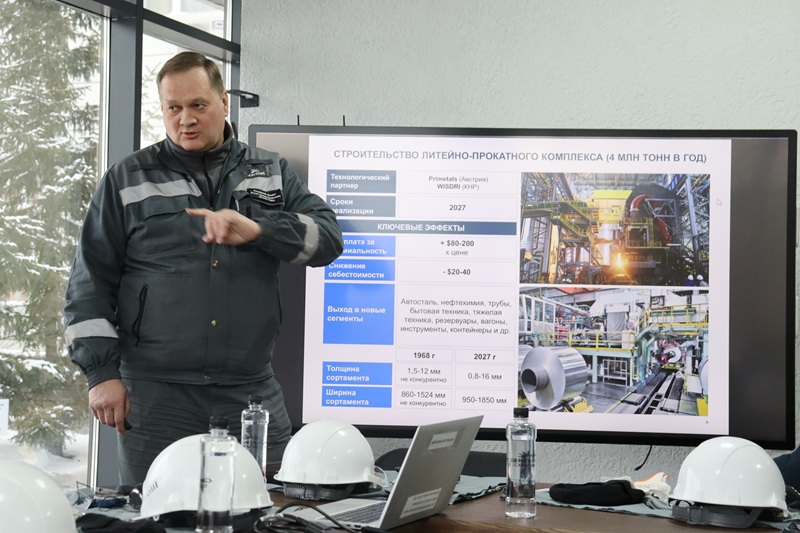

Параллельно Qarmet запускает проекты, которые напрямую меняют структуру выпускаемой продукции. Речь идёт сразу о нескольких капиталоёмких направлениях: строительстве новых коксовых батарей №8–9 мощностью 1,5 млн тонн в год с развитием углехимии, линии горячего цинкования и полимерных покрытий, сортопрокатного стана с акцентом на импортозамещение строительного металлопроката, а также литейно-прокатного комплекса мощностью до 4 млн тонн в год, ориентированного на премиальные сегменты рынка.

Экономическая логика этих проектов считывается без дополнительных пояснений. Компания постепенно уходит от экспорта полуфабрикатов и делает ставку на продукцию с более высокой добавленной стоимостью.

Это позволяет снижать себестоимость на $20–40 за тонну и одновременно получать премию за качество в диапазоне $80–200 в зависимости от

сегмента.

На фоне конкуренции на металлургических рынках именно такая арифметика выглядит решающей.

Угольный департамент: акцент на качество, а не на объёмы

В угольном департаменте изменения ощущаются не по цифрам на слайдах, а по логике самой добычи. Здесь делают ставку не на наращивание объёмов любой ценой, а на качество конечного продукта.

Программа модернизации на 2026–2027 годы включает сухое обогащение угля, обновление центральной обогатительной фабрики и реконструкцию шахт — решения, которые позволяют снизить зольность примерно на четверть и увеличить выход годного продукта более чем на 50%.

Таким образом Qarmet постепенно уходит от экстенсивной модели добычи, которая долгое время доминировала в отрасли. Вместо неё выстраивается управляемый процесс, где качество сырья задаётся ещё на этапе добычи и подготовки. В условиях ужесточения требований нынешнего производства такой подход выглядит не опцией, а необходимостью.

Безопасность и цифровизация: реакция на системные риски

Отдельный блок изменений связан с безопасностью труда и цифровизацией. Речь идёт не о разрозненных улучшениях, а о создании инфраструктуры постоянного контроля: системах позиционирования шахтёров, круглосуточных центрах мониторинга, автоматизированных медосмотрах и цифровой диспетчеризации.

На шахтах внедрены системы позиционирования работников, работают круглосуточные центры мониторинга, вводятся автоматизированные медосмотры и цифровая диспетчеризация, связывающая подземные и наземные процессы в единую цепочку.

"В шахтах внедрена цифровизация. Она внедряется повсеместно и начинается с контроля аналитики на ленточных конвейерах. У нас установлены камеры видеонаблюдения непосредственно на рабочих местах", — отмечает главный инженер шахты Андрей Бойко.

Фактически компания исходит из простой логики: без технологического контроля риски в горно-металлургическом производстве становятся неприемлемыми. Это дорогостоящий и сложный путь, но альтернативы ему нет, если Qarmet рассчитывает на долгосрочную устойчивость.

Социальный контур: попытка стабилизировать регионы присутствия

Социальный блок в Qarmet сложно отделить от производственной логики — на предприятии его воспринимают как часть общей устойчивости.

Ремонт медицинских учреждений и новое оборудование, восстановление инфраструктуры, обновление трамвайного парка, создание зелёных зон в Темиртау и модернизация Qarmet University — всё это формирует базовый уровень социальной стабильности для моногородов, где завод и шахты остаются ключевыми работодателями.

Отдельный элемент этой конструкции — коллективный договор. Его годовой фонд превышает 45 млрд тенге, а условия едины как для стального, так и для угольного департаментов. Это не универсальное решение всех накопившихся проблем, но важный инструмент снижения внутренних перекосов и управленческих конфликтов в период, когда компания проходит через масштабные изменения.

Вопрос заработной платы в этот период также был выведен в число приоритетных. Общий контекст понятен: металлургия и горно-металлургический сектор традиционно относятся к числу наиболее высокооплачиваемых отраслей в Казахстане. По официальной статистике, средняя заработная плата в промышленности по итогам III квартала 2025 года превышала 535 тыс. тенге в месяц — почти вдвое больше среднего уровня по экономике страны. В Qarmet показатель еще выше – 620 тыс. тенге в месяц по состоянию на декабрь этого года.

Напомним, еще в 2024 году Qarmet пошёл на повышение оплаты труда: средний уровень заработной платы был увеличен на 14,8%. Как подчёркивали региональные власти, фонд оплаты труда финансировался в приоритетном порядке — даже при наличии обязательств перед подрядными организациями. По итогам текущего года сотрудники также получили премии, которые руководство напрямую связало с вкладом персонала в стабилизацию производства и прохождение переходного этапа.

Отдельной темой для обсуждения внутри коллектива стала возможная выплата 13-й заработной платы. В рабочих чатах и социальных сетях этот вопрос поднимался регулярно, а представители компании отмечали, что решения будут приниматься в рамках внутренних положений с учётом инфляционной динамики. Обращая внимание на то, что несмотря на невыполнение некоторых положений 13-у зарплату за прошлый год компания все же выплатила.

Принципиально важный момент — отсутствие задолженности по заработной плате перед собственными работниками. Даже при наличии наследственных от АМТ обязательств перед подрядчиками, выплаты персоналу сохраняют приоритетный статус. В условиях масштабной трансформации это снижает социальные риски и делает изменения управляемыми.

В итоге становится понятно: усиление социальной составляющей и переход к более рыночной структуре доходов в Qarmet — это не разовая мера и не попытка "погасить напряжение". Это элемент долгосрочной устойчивости компании, которая в условиях модернизации вынуждена конкурировать за человеческий капитал не меньше, чем за рынки сбыта.

Промышленная трансформация без быстрых эффектов

В целом, подводя итог, можно отметить – Qarmet за два года прошёл путь от аварийной стабилизации к системной модернизации. Это ещё не готовая история успеха — скорее процесс, дорогой и требующий времени. Большинство ключевых проектов пока находятся в стадии строительства или выхода на проектные параметры и должны заработать в полную силу только в 2026–2027 годах.

Тем не менее, первый важный шаг уже сделан. По тому, что сегодня происходит на площадках Qarmet, видно: местное руководство способны не просто удерживать крупное промышленное производство, но и возвращать его в рабочее, устойчивое состояние — без авралов и постоянных эксцессов. При этом в центре внимания постепенно оказывается не только выполнение производственных планов, но и человек, от которого в конечном счёте зависит вся эта сложная система.

Дальше задача становится куда сложнее — сохранить набранный темп, не распыляя ресурсы и не возвращаясь к практике точечных решений, которые дают краткосрочный эффект, но не решают системных проблем.

Когда заявленные проекты будут доведены до конца, у Qarmet есть все шансы превратиться из крупного производителя в индустриальное ядро всего Казахстана. Для экономики страны это, по сути, проверка на зрелость: способен ли крупный промышленный актив пройти трансформацию не через очередное "латание дыр", а через смену самой модели развития.

Любое использование материалов допускается только при наличии гиперссылки на cronos.asia.

Подписывайтесь на Telegram-канал Central Asia Cronos и первыми получайте актуальную информацию!